Chào bạn, có bao giờ bạn dừng lại và tự hỏi, những thanh thép vững chắc xây nên những tòa nhà chọc trời hay cây cầu vĩ đại, những cuộn thép dẻo dai làm nên thân xe ô tô hay đồ gia dụng quen thuộc, chúng được tạo ra từ đâu không? Ít ai nghĩ rằng, đằng sau sự cứng cáp và bền bỉ ấy là cả một hành trình biến đổi kỳ diệu bắt nguồn từ những thứ tưởng chừng rất đỗi bình thường: nguyên liệu sản xuất thép.

Việc hiểu rõ về nguyên liệu sản xuất thép không chỉ là câu chuyện của những người làm trong ngành luyện kim, mà còn giúp chúng ta nhận ra giá trị của những tài nguyên thiên nhiên và quá trình lao động sáng tạo của con người. Giống như một người đầu bếp tài ba cần những nguyên liệu tươi ngon nhất để tạo ra món ăn hấp dẫn, ngành công nghiệp thép cần những nguyên liệu sản xuất thép đạt chuẩn để cho ra đời những sản phẩm thép chất lượng, phục vụ mọi mặt đời sống. Bài viết này, chúng ta hãy cùng “mổ xẻ” xem, những thành phần nào tạo nên “phép màu” này và tại sao chúng lại đóng vai trò quan trọng đến vậy nhé!

Nguyên liệu Sản xuất Thép Là Gì?

Nói một cách đơn giản và dễ hình dung nhất, nguyên liệu sản xuất thép chính là những vật liệu thô được đưa vào lò luyện để trải qua các phản ứng hóa học và vật lý phức tạp, cuối cùng cho ra sản phẩm là thép. Chúng không phải là thép ngay từ đầu, mà là những thành phần cơ bản, khi kết hợp và xử lý đúng cách theo quy trình công nghệ, sẽ tạo ra hợp kim sắt-cacbon với các tính chất đặc trưng mà chúng ta gọi là thép.

Để sản xuất thép, chúng ta không chỉ cần sắt, mà còn cần các yếu tố khác để loại bỏ tạp chất, cung cấp năng lượng và điều chỉnh thành phần hóa học. Do đó, nguyên liệu sản xuất thép là một hỗn hợp bao gồm các thành phần chính và các phụ gia cần thiết.

Tại Sao Nguyên liệu Sản xuất Thép Lại Quan Trọng Trong Luyện Thép?

Bạn thử hình dung xem, nếu nấu một nồi phở mà dùng xương ôi thiu, bánh phở dởm, gia vị kém chất lượng thì liệu có ra được bát phở ngon không? Chắc chắn là không rồi. Tương tự, trong ngành luyện kim, chất lượng của nguyên liệu sản xuất thép đóng vai trò quyết định đến chất lượng của thành phẩm cuối cùng, cũng như hiệu quả của toàn bộ quy trình sản xuất.

Việc lựa chọn và chuẩn bị nguyên liệu cẩn thận giúp:

- Đảm bảo chất lượng thép thành phẩm: Nguyên liệu tốt, ít tạp chất sẽ cho ra thép có độ bền, độ dẻo, và các tính chất cơ lý khác đúng theo yêu cầu. Ngược lại, nguyên liệu kém chất lượng có thể dẫn đến thép bị giòn, dễ nứt, hoặc không đạt tiêu chuẩn kỹ thuật.

- Tối ưu hóa hiệu quả sản xuất: Nguyên liệu có thành phần ổn định, kích thước phù hợp giúp quá trình nấu luyện diễn ra nhanh chóng, tiêu hao năng lượng ít hơn, và giảm thiểu lượng xỉ thải. Điều này giúp hạ giá thành sản phẩm và tăng năng suất.

- Kiểm soát tác động môi trường: Sử dụng nguyên liệu được chuẩn bị kỹ lưỡng, đặc biệt là tăng cường tỷ lệ phế liệu tái chế, giúp giảm lượng khí thải và chất thải rắn ra môi trường, hướng tới mục tiêu phát triển bền vững.

Hiểu được nguyên liệu sản xuất thép quan trọng thế nào, chúng ta mới thấy được sự tỉ mỉ và khoa học trong từng bước của quy trình luyện kim, một ngành công nghiệp nền tảng cho sự phát triển kinh tế. Tương tự như việc tìm hiểu cấu tạo nền tảng của vật chất, như nguyên tử có cấu tạo như thế nào, việc nghiên cứu sâu về nguyên liệu sản xuất thép giúp chúng ta nắm bắt bản chất của quá trình tạo ra vật liệu quan trọng này.

Các Loại Nguyên liệu Chính Trong Nguyên liệu Sản xuất Thép

Thành phần cơ bản nhất, “linh hồn” của thép chính là sắt. Nhưng để có được thép, chúng ta cần nhiều hơn thế. Các loại nguyên liệu sản xuất thép chính bao gồm: quặng sắt, than cốc, đá vôi, và phế liệu thép. Mỗi loại đều có vai trò riêng không thể thiếu.

Quặng sắt – Nền tảng của thép

Quặng sắt là nguồn cung cấp nguyên tố sắt (Fe) chủ yếu cho quá trình sản xuất gang và thép. Trong tự nhiên, sắt ít tồn tại ở dạng kim loại nguyên chất mà thường kết hợp với oxy và các nguyên tố khác tạo thành các khoáng vật.

Quặng sắt là gì?

Quặng sắt là các loại đá hoặc khoáng vật chứa hàm lượng sắt đủ lớn để có thể khai thác và chế biến một cách kinh tế. Các loại quặng sắt phổ biến nhất bao gồm:

- Hematit (Fe₂O₃): Chứa hàm lượng sắt cao, là loại quặng được sử dụng rộng rãi nhất trên thế giới. Màu sắc thường đỏ nâu.

- Magnetit (Fe₃O₄): Có tính từ tính mạnh, hàm lượng sắt cũng rất cao. Màu đen.

- Limonit (Quặng sắt nâu – Fe₂O₃·nH₂O): Hàm lượng sắt thấp hơn, chứa nhiều nước.

- Siderit (FeCO₃): Quặng sắt cacbonat, cần nung trước khi đưa vào lò.

Hàm lượng sắt trong quặng thô thường không đủ cao để đưa thẳng vào lò luyện. Do đó, quặng sắt cần được trải qua quá trình “làm giàu” hay còn gọi là tuyển khoáng để tăng hàm lượng sắt và loại bỏ bớt các tạp chất không mong muốn (gọi là gangue – đất đá đi kèm).

Chuẩn bị quặng sắt trước khi đưa vào lò

Trước khi trở thành một phần của nguyên liệu sản xuất thép, quặng sắt phải được chuẩn bị kỹ lưỡng. Quá trình này bao gồm:

- Nghiền và Sàng: Quặng khai thác được nghiền nhỏ và sàng lọc để có kích thước hạt phù hợp.

- Làm giàu (Tuyển khoáng): Sử dụng các phương pháp như tuyển từ, tuyển trọng lực, hoặc tuyển nổi để tách quặng sắt khỏi các tạp chất đá.

- Thiêu kết (Sintering) hoặc Vê viên (Pelletizing): Quặng sắt dạng bột mịn sau khi làm giàu không thể đưa trực tiếp vào lò cao vì sẽ làm tắc nghẽn luồng khí. Thiêu kết là quá trình nung nóng quặng mịn với chất kết dính và than mịn để tạo thành các khối xốp gọi là “thiêu kết”. Vê viên là vo quặng mịn thành các viên tròn nhỏ rồi nung cứng. Cả hai quá trình này đều nhằm tạo ra nguyên liệu sản xuất thép dạng cục, có độ bền cơ học và độ xốp cần thiết cho lò cao hoạt động hiệu quả.

Than cốc – “Linh hồn” của quá trình luyện kim

Nếu quặng sắt là nền tảng, thì than cốc chính là “linh hồn” cung cấp năng lượng và chất khử cho quá trình biến quặng sắt thành gang trong lò cao, bước đầu tiên trong chuỗi nguyên liệu sản xuất thép đi đến thành phẩm.

Than cốc là gì và vai trò của nó?

Than cốc được sản xuất bằng cách nung than đá (đặc biệt là than mỡ) trong môi trường không có không khí ở nhiệt độ rất cao (khoảng 1000-1100°C). Quá trình này gọi là luyện cốc (coking). Kết quả là thu được than cốc – một vật liệu màu đen, cứng, xốp, chủ yếu là cacbon (khoảng 85-90%).

Vai trò của than cốc trong lò cao cực kỳ quan trọng:

- Nhiên liệu: Khi cháy trong lò, than cốc tạo ra lượng nhiệt khổng lồ, cung cấp năng lượng cần thiết cho các phản ứng luyện kim diễn ra.

- Chất khử: Ở nhiệt độ cao, cacbon trong than cốc (hoặc cacbon monoxit sinh ra từ quá trình cháy) sẽ “cướp” nguyên tử oxy từ oxit sắt trong quặng, biến oxit sắt trở lại thành sắt kim loại. Phản ứng điển hình là Fe₂O₃ + 3CO → 2Fe + 3CO₂.

- Tạo độ xốp cho cột liệu: Các cục than cốc có kích thước tương đối đồng đều và độ cứng cao, tạo ra những khe hở trong cột liệu (hỗn hợp quặng, than cốc, đá vôi) trong lò cao, cho phép luồng khí nóng đi qua dễ dàng.

Chất lượng than cốc (hàm lượng cacbon, độ bền cơ học, độ xốp, hàm lượng lưu huỳnh và tro thấp) ảnh hưởng trực tiếp đến hiệu quả hoạt động của lò cao và chất lượng gang lỏng. Than cốc tốt giúp giảm tiêu hao năng lượng và tăng năng suất.

Đá vôi – “Chất tẩy rửa” cho tạp chất

Trong quặng sắt luôn tồn tại các tạp chất không phải sắt, như silica (SiO₂), alumina (Al₂O₃). Nếu những tạp chất này còn lại trong gang hoặc thép sẽ làm giảm đáng kể chất lượng sản phẩm. Đó là lúc đá vôi phát huy vai trò của mình như một “chất trợ dung” hay “chất tẩy rửa”.

Đá vôi làm sạch tạp chất như thế nào?

Đá vôi (chủ yếu là canxi cacbonat – CaCO₃) khi được đưa vào lò cao cùng với quặng sắt và than cốc, sẽ bị phân hủy ở nhiệt độ cao tạo ra canxi oxit (CaO). Canxi oxit này có ái lực mạnh với các oxit tạp chất như silica và alumina. Chúng sẽ phản ứng với nhau tạo thành một chất lỏng nóng chảy gọi là xỉ (slag).

Xỉ có khối lượng riêng nhẹ hơn gang lỏng và không hòa tan vào gang. Do đó, xỉ sẽ nổi lên trên bề mặt gang lỏng trong đáy lò và có thể được tách ra một cách dễ dàng. Quá trình tạo xỉ này giúp loại bỏ phần lớn tạp chất không mong muốn ra khỏi kim loại lỏng, đảm bảo độ sạch cho gang và từ đó là thép.

Bên cạnh đá vôi, đôi khi người ta còn sử dụng các chất trợ dung khác như dolomit (chứa cả magie cacbonat). Việc lựa chọn loại và lượng chất trợ dung phù hợp cũng là một yếu tố quan trọng trong việc tối ưu hóa quy trình luyện kim.

Phế liệu thép – Nguồn tái chế bền vững

Trong bối cảnh nguồn tài nguyên thiên nhiên ngày càng cạn kiệt và vấn đề môi trường trở nên cấp bách, phế liệu thép đang dần khẳng định vị trí là một trong những nguyên liệu sản xuất thép quan trọng nhất, thậm chí có thể thay thế một phần hoặc hoàn toàn quặng sắt trong một số công nghệ.

Tầm quan trọng của phế liệu thép

Phế liệu thép là các sản phẩm thép đã qua sử dụng (như vỏ xe, máy móc cũ, kết cấu xây dựng tháo dỡ) hoặc các sản phẩm lỗi, phế phẩm trong quá trình sản xuất thép.

Sử dụng phế liệu thép mang lại nhiều lợi ích to lớn:

- Bền vững và Thân thiện với Môi trường: Tái chế phế liệu thép giúp giảm đáng kể nhu cầu khai thác quặng sắt mới, tiết kiệm năng lượng (quá trình nấu phế liệu tốn ít năng lượng hơn nấu quặng), giảm lượng khí thải CO₂ và chất thải rắn. Đây là một ví dụ điển hình về kinh tế tuần hoàn trong công nghiệp nặng.

- Hiệu quả Kinh tế: Giá thành phế liệu thép thường thấp hơn quặng sắt, và quá trình nấu chảy phế liệu nhanh hơn, giúp giảm chi phí sản xuất.

- Linh hoạt trong Sản xuất: Phế liệu thép là nguyên liệu chính cho lò hồ quang điện (EAF), cho phép sản xuất thép một cách linh hoạt với quy mô nhỏ hơn so với lò cao – lò oxy kiềm truyền thống.

Phế liệu thép cũng cần được phân loại và xử lý (cắt, ép, làm sạch) trước khi đưa vào lò để loại bỏ các vật liệu không phải thép (như nhựa, cao su, đồng, nhôm) và đảm bảo kích thước phù hợp.

Quá trình Chuẩn bị Nguyên liệu Sản xuất Thép Diễn Ra Như Thế Nào?

Như đã nói ở trên, không phải cứ có quặng, có than là đưa ngay vào lò. Mỗi loại nguyên liệu sản xuất thép đều cần trải qua các bước chuẩn bị riêng biệt để đạt được trạng thái tối ưu cho quá trình luyện kim.

Chuẩn bị Quặng sắt

- Nghiền và Sàng: Giảm kích thước quặng thô sau khai thác.

- Tuyển khoáng: Tăng hàm lượng sắt, loại bỏ tạp chất. Phương pháp tùy thuộc vào loại quặng (từ tính, trọng lực…).

- Thiêu kết hoặc Vê viên: Tạo thành khối lớn hơn, đồng đều, có độ xốp và bền cơ học cho lò cao. Đây là bước cực kỳ quan trọng để đảm bảo lò cao hoạt động ổn định.

Chuẩn bị Than đá để Luyện Cốc

- Nghiền và Trộn: Than đá từ các mỏ khác nhau có thể được trộn theo tỷ lệ nhất định để đạt được thành phần hóa học và tính chất luyện cốc mong muốn.

- Luyện Cốc: Nung than đá trong buồng kín không có không khí ở nhiệt độ cao. Mục đích là loại bỏ các thành phần dễ bay hơi, chỉ giữ lại cacbon cố định. Sản phẩm là than cốc cứng, xốp.

Chuẩn bị Đá vôi

- Đập và Sàng: Giảm kích thước đá vôi đến mức phù hợp với cỡ hạt của quặng và than cốc để đảm bảo phân bố đều trong cột liệu lò cao và dễ dàng phản ứng.

Chuẩn bị Phế liệu thép

- Thu gom và Phân loại: Phế liệu được thu gom từ nhiều nguồn (công nghiệp, xây dựng, dân dụng) và phân loại kỹ để tách các vật liệu không phải thép.

- Xử lý: Cắt, ép thành bó hoặc vụn nhỏ để dễ vận chuyển, lưu trữ và đưa vào lò. Các chất bẩn như dầu mỡ, sơn cũng cần được loại bỏ bớt nếu có thể.

Quá trình chuẩn bị này đòi hỏi sự đầu tư lớn về máy móc, công nghệ và kiểm soát chất lượng chặt chẽ. Một khi nguyên liệu sản xuất thép được chuẩn bị tốt, cả quy trình luyện kim phía sau sẽ hiệu quả hơn rất nhiều.

Làm Thế Nào để Lựa Chọn Nguyên liệu Sản xuất Thép Chất Lượng Cao?

Việc lựa chọn nguyên liệu sản xuất thép không đơn thuần là có đủ số lượng, mà quan trọng là chất lượng. Nguyên liệu đầu vào quyết định rất lớn đến chất lượng sản phẩm cuối cùng. Vậy làm thế nào để đánh giá và lựa chọn nguyên liệu chất lượng?

Đó là một quy trình phức tạp đòi hỏi kiến thức chuyên môn sâu rộng, từ thành phần hóa học đến tính chất vật lý. Các nhà luyện kim thường dựa vào các tiêu chí sau:

- Thành phần Hóa học: Đây là yếu tố quan trọng hàng đầu.

- Quặng sắt: Hàm lượng sắt càng cao càng tốt, và đặc biệt là hàm lượng các nguyên tố gây hại như photpho (P) và lưu huỳnh (S) phải cực thấp. P làm thép giòn nguội, S làm thép giòn nóng.

- Than cốc: Hàm lượng cacbon cố định cao, hàm lượng tro (tro là phần còn lại sau khi than cháy hết) và lưu huỳnh thấp. Độ ẩm cũng cần được kiểm soát.

- Đá vôi: Hàm lượng CaCO₃ cao, ít tạp chất silica và magie.

- Phế liệu thép: Cần biết rõ nguồn gốc để ước tính thành phần hóa học, tránh lẫn các kim loại khác (như đồng, thiếc, kẽm) gây hại cho thép. Phế liệu phân loại kỹ và ít gỉ sét sẽ tốt hơn.

- Tính chất Vật lý: Kích thước hạt, độ bền cơ học, độ xốp cũng ảnh hưởng đến quá trình nạp liệu và phản ứng trong lò. Nguyên liệu có kích thước quá mịn dễ gây tắc nghẽn, quá to thì khó phản ứng hoàn toàn. Than cốc cần đủ cứng để chịu được trọng lượng cột liệu trong lò cao.

- Độ đồng đều và Ổn định: Chất lượng nguyên liệu cần ổn định theo thời gian để đảm bảo quy trình sản xuất diễn ra liên tục và cho ra sản phẩm đồng nhất.

- Nguồn gốc và Chi phí: Cần cân nhắc nguồn cung cấp ổn định, khoảng cách vận chuyển và giá thành để tối ưu hóa chi phí sản xuất.

- Thử nghiệm và Phân tích: Các nhà máy thép thường có phòng thí nghiệm riêng để lấy mẫu và phân tích thành phần hóa học, tính chất vật lý của từng lô nguyên liệu sản xuất thép nhập về trước khi đưa vào sử dụng.

Theo ông Trần Văn Hùng, Kỹ sư trưởng tại một nhà máy luyện thép lớn, “Chất lượng nguyên liệu đầu vào quyết định tới 70% chất lượng sản phẩm cuối cùng và hiệu quả của toàn bộ quy trình. Việc kiểm soát chặt chẽ từ khâu nhập khẩu đến sử dụng là yếu tố then chốt.” Điều này nhấn mạnh tầm quan trọng của việc kiểm soát chất lượng nguyên liệu sản xuất thép ngay từ đầu.

Sử dụng Nguyên liệu Sản xuất Thép Trong Các Công Nghệ Luyện Thép

Sau khi được chuẩn bị kỹ lưỡng, nguyên liệu sản xuất thép sẽ được đưa vào các loại lò luyện khác nhau tùy thuộc vào công nghệ mà nhà máy áp dụng. Hiện nay, có hai công nghệ sản xuất thép chính trên thế giới: công nghệ lò cao – lò oxy kiềm và công nghệ lò hồ quang điện.

Công nghệ Lò Cao (Blast Furnace) – Sản xuất gang

Đây là công nghệ truyền thống, chủ yếu sử dụng quặng sắt. Lò cao là một cấu trúc hình trụ khổng lồ, cao hàng chục mét.

- Nguyên liệu nạp vào: Hỗn hợp quặng sắt (đã thiêu kết hoặc vê viên), than cốc, và đá vôi được nạp từ đỉnh lò theo từng lớp.

- Quá trình: Khí nóng (thường được làm nóng sơ bộ) được thổi vào từ phía dưới lò (gọi là “lỗ gió”). Than cốc cháy tạo ra nhiệt độ cực cao và khí CO. Khí CO đi ngược lên phía trên, phản ứng với oxit sắt trong quặng để khử sắt. Đá vôi phân hủy tạo CaO, phản ứng với tạp chất tạo xỉ lỏng.

- Sản phẩm: Gang lỏng và xỉ lỏng tích tụ ở đáy lò và được tháo ra định kỳ. Gang lỏng từ lò cao chứa hàm lượng cacbon cao (khoảng 3.5-4.5%) và còn nhiều tạp chất, chưa phải là thép.

Công nghệ Lò Oxy Kiềm (Basic Oxygen Furnace – BOF) – Biến gang thành thép

Gang lỏng từ lò cao là nguyên liệu sản xuất thép ở bước tiếp theo. Gang lỏng được rót vào lò BOF (một thùng chứa hình quả lê có thể nghiêng).

- Nguyên liệu nạp vào: Chủ yếu là gang lỏng (khoảng 70-80%), thêm một lượng phế liệu thép (khoảng 20-30%) và chất trợ dung (đá vôi, đôlomit).

- Quá trình: Một ống thổi oxy được hạ xuống và thổi oxy tinh khiết với áp suất cao vào khối kim loại lỏng. Oxy phản ứng với cacbon và các nguyên tố tạp chất khác trong gang (như silic, mangan, photpho) để oxy hóa chúng. Carbon bị oxy hóa thành CO và CO₂, bay ra khỏi lò. Các oxit tạp chất kết hợp với chất trợ dung tạo thành xỉ lỏng, nổi lên trên bề mặt kim loại.

- Sản phẩm: Thép lỏng có hàm lượng cacbon thấp hơn gang (thường dưới 2%) và ít tạp chất hơn. Sau đó, thép lỏng này sẽ được đưa đi đúc (đúc liên tục) thành các bán thành phẩm như phôi thỏi, phôi thanh, phôi dẹt trước khi được cán thành sản phẩm cuối cùng.

Việc kiểm soát nhiệt độ và thành phần trong quá trình này rất quan trọng, tương tự như việc đảm bảo quy định về mối nối hàn cốt thép trong thi công, mỗi bước đều cần tuân thủ tiêu chuẩn nghiêm ngặt để đảm bảo chất lượng cuối cùng.

Công nghệ Lò Hồ Quang Điện (Electric Arc Furnace – EAF) – Từ phế liệu đến thép

Công nghệ EAF sử dụng năng lượng điện để nung chảy nguyên liệu sản xuất thép. Nguyên liệu chính của công nghệ này là phế liệu thép.

- Nguyên liệu nạp vào: Chủ yếu là phế liệu thép (thậm chí có thể dùng 100% phế liệu), có thể bổ sung thêm gang thỏi, quặng sắt khử trực tiếp (DRI – Direct Reduced Iron) hoặc gang hoàn nguyên nóng (HBI – Hot Briquetted Iron), và chất trợ dung (đá vôi, đôlomit).

- Quá trình: Các điện cực cacbon lớn được hạ xuống gần hoặc chạm vào phế liệu trong lò. Dòng điện cực lớn chạy qua tạo ra hồ quang điện với nhiệt độ cực cao (lên tới hàng nghìn độ C), làm nóng chảy phế liệu. Sau khi phế liệu tan chảy, oxy được thổi vào để loại bỏ cacbon và tạp chất. Chất trợ dung được thêm vào để tạo xỉ.

- Sản phẩm: Thép lỏng. Công nghệ EAF linh hoạt hơn BOF, có thể sản xuất nhiều mác thép khác nhau, bao gồm cả thép hợp kim, bằng cách thêm các nguyên tố hợp kim vào cuối quá trình nấu luyện.

Cả hai công nghệ BOF và EAF đều có ưu nhược điểm riêng và phù hợp với các nguồn nguyên liệu sản xuất thép khác nhau và nhu cầu thị trường khác nhau. Công nghệ BOF thích hợp cho sản xuất thép đại trà từ quặng sắt, trong khi EAF phù hợp với các nhà máy nhỏ hơn, linh hoạt hơn, sử dụng phế liệu làm nguyên liệu chính và có lợi thế về môi trường hơn nhờ tái chế.

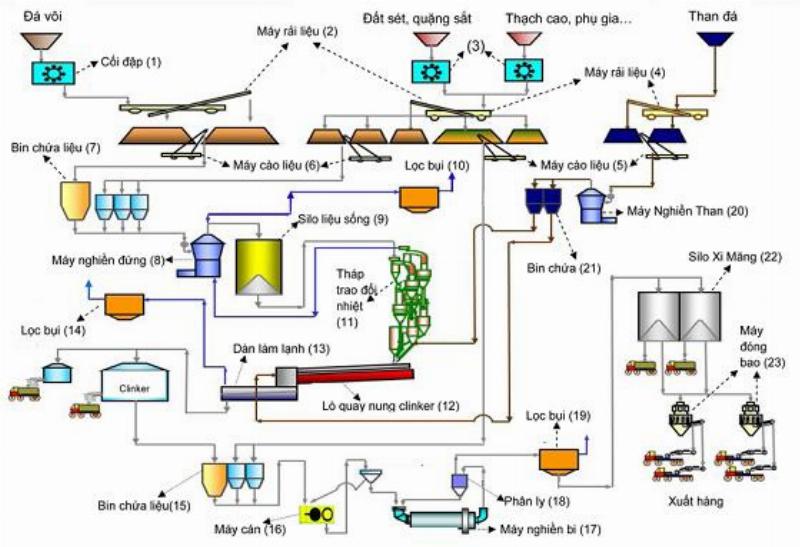

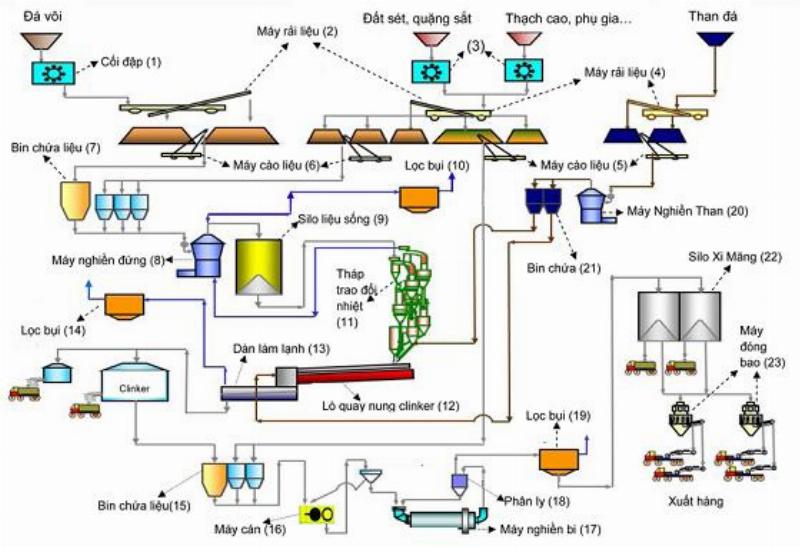

Minh họa quy trình sản xuất thép từ nguyên liệu thô đến thành phẩm cuối cùng

Minh họa quy trình sản xuất thép từ nguyên liệu thô đến thành phẩm cuối cùng

Những Lưu ý Quan trọng Khi Làm Việc Với Nguyên liệu Sản xuất Thép

Làm việc với nguyên liệu sản xuất thép không chỉ đơn thuần là chất chúng vào kho hay đưa vào lò. Đây là những vật liệu công nghiệp có khối lượng lớn, tiềm ẩn nhiều rủi ro và yêu cầu các biện pháp xử lý chuyên nghiệp.

- An toàn Lao động: Quặng, than cốc, đá vôi và phế liệu thép đều là những vật liệu nặng, dễ gây chấn thương khi bốc xếp, vận chuyển. Bụi từ quặng và than cốc có thể gây hại cho sức khỏe nếu không có biện pháp bảo vệ phù hợp (như khẩu trang, hệ thống hút bụi). Khí CO sinh ra trong quá trình cháy của than cốc là khí độc. Do đó, việc tuân thủ nghiêm ngặt các quy định an toàn lao động là bắt buộc.

- Kiểm soát Bụi và Khí Thải: Quá trình khai thác, vận chuyển, chuẩn bị và sử dụng nguyên liệu sản xuất thép đều có thể phát sinh bụi và khí thải. Các nhà máy cần có hệ thống xử lý bụi, khí thải hiện đại để giảm thiểu tác động đến môi trường và sức khỏe cộng đồng.

- Lưu trữ và Vận chuyển: Nguyên liệu cần được lưu trữ ở những khu vực khô ráo, sạch sẽ, có mái che (đối với than cốc để tránh hút ẩm) và phân loại rõ ràng. Việc vận chuyển phải đảm bảo an toàn, tránh rơi vãi gây ô nhiễm. Các phương tiện vận chuyển lớn như tàu, xe tải chuyên dụng thường được sử dụng, và việc cố định hàng hóa chặt chẽ là rất quan trọng. Đôi khi, để cố định những khối nguyên liệu nặng hoặc phế liệu cồng kềnh, các loại dây chằng hàng tăng đơ chuyên dụng có thể được sử dụng để đảm bảo an toàn trong quá trình di chuyển.

- Kiểm soát Chất lượng Liên tục: Chất lượng của nguyên liệu sản xuất thép có thể thay đổi theo từng lô hàng, thậm chí trong cùng một lô. Do đó, việc lấy mẫu, phân tích và kiểm soát chất lượng cần được thực hiện một cách liên tục, từ lúc nhập kho, trước khi đưa vào lò, và thậm chí trong quá trình nấu luyện để điều chỉnh kịp thời.

- Tác động của Độ ẩm: Độ ẩm trong nguyên liệu (đặc biệt là than cốc và quặng mịn) có thể ảnh hưởng tiêu cực đến hiệu quả lò luyện và gây lãng phí năng lượng. Cần có biện pháp kiểm soát và giảm độ ẩm nếu cần.

Làm việc với nguyên liệu sản xuất thép đòi hỏi sự chuyên nghiệp, cẩn trọng và ý thức trách nhiệm cao đối với môi trường và xã hội.

Bảo quản Nguyên liệu Sản xuất Thép Đúng Cách Để Đảm Bảo Chất Lượng

Việc bảo quản đúng cách là khâu cuối cùng trong chuỗi cung ứng nguyên liệu sản xuất thép tại nhà máy trước khi chúng được đưa vào lò. Bảo quản không tốt có thể làm giảm chất lượng nguyên liệu, gây lãng phí và ảnh hưởng đến quy trình sản xuất.

Tại sao cần bảo quản đúng cách?

- Giữ nguyên Thành phần và Tính chất: Tiếp xúc với môi trường (mưa, nắng, không khí) có thể làm thay đổi thành phần hóa học hoặc tính chất vật lý của nguyên liệu. Ví dụ, quặng sắt có thể bị oxy hóa thêm, than cốc bị hút ẩm, phế liệu bị gỉ sét nặng hơn.

- Ngăn ngừa Ô nhiễm: Nguyên liệu cần được bảo quản riêng biệt, tránh lẫn tạp chất hoặc bị ô nhiễm bởi các vật liệu khác (như đất, dầu mỡ).

- Đảm bảo An toàn: Lưu trữ nguyên liệu đúng quy cách (sắp xếp gọn gàng, không quá tải) giúp ngăn ngừa sạt lở, đổ ngã, đảm bảo an toàn cho người và thiết bị.

- Thuận tiện cho Sử dụng: Sắp xếp kho bãi khoa học giúp việc lấy nguyên liệu nhanh chóng, hiệu quả, không làm gián đoạn sản xuất.

Cách bảo quản từng loại nguyên liệu

- Quặng sắt và Đá vôi: Thường được lưu trữ ngoài trời tại các bãi chứa lớn. Cần đảm bảo nền bãi vững chắc, có hệ thống thoát nước tốt để tránh ngập úng. Quặng và đá vôi nên được phân loại và xếp thành đống riêng biệt.

- Than cốc: Là vật liệu kỵ ẩm. Than cốc cần được lưu trữ trong nhà kho có mái che, hoặc ít nhất là phủ bạt để tránh mưa. Độ ẩm cao trong than cốc làm giảm hiệu quả cháy và tiêu hao nhiệt lượng khi đưa vào lò.

- Phế liệu thép: Cũng có thể lưu trữ ngoài trời, nhưng nên có khu vực riêng biệt cho từng loại phế liệu đã phân loại. Việc lưu trữ phế liệu có chứa các vật liệu dễ cháy nổ (như bình gas cũ lẫn trong phế liệu) là cực kỳ nguy hiểm và cần được kiểm soát chặt chẽ. Các bãi phế liệu thường có hệ thống cần cẩu nam châm hoặc gắp để bốc xếp.

Việc bảo quản nguyên liệu sản xuất thép đúng kỹ thuật không chỉ giúp duy trì chất lượng đầu vào mà còn là một phần quan trọng trong việc tối ưu hóa chi phí và đảm bảo an toàn trong toàn bộ quy trình sản xuất thép.

Vai Trò Của Các Yếu Tố Hợp Kim Và Phụ Gia Khác

Ngoài bốn loại nguyên liệu sản xuất thép chính kể trên, trong quá trình luyện thép, người ta còn bổ sung thêm một số yếu tố hợp kim và phụ gia khác để điều chỉnh thành phần hóa học và mang lại những tính chất mong muốn cho thép thành phẩm.

Yếu tố hợp kim

Các yếu tố hợp kim là những nguyên tố được thêm vào thép lỏng với mục đích cải thiện các tính chất như độ bền, độ cứng, khả năng chống ăn mòn, khả năng chịu nhiệt, hoặc tính chất điện, từ. Một số yếu tố hợp kim phổ biến bao gồm:

- Mangan (Mn): Tăng độ bền và độ cứng, khử oxy và lưu huỳnh.

- Silic (Si): Tăng độ bền, độ cứng và làm chất khử oxy hiệu quả.

- Crom (Cr): Tăng khả năng chống ăn mòn (tạo ra thép không gỉ), độ cứng và độ bền ở nhiệt độ cao.

- Niken (Ni): Tăng độ bền, độ dẻo dai, khả năng chống ăn mòn và chịu nhiệt.

- Molypden (Mo): Tăng độ bền, độ cứng và khả năng chịu nhiệt độ cao, chống ăn mòn.

- Vanadi (V): Tăng độ bền và độ cứng bằng cách tạo hạt mịn.

- Wolfram (W): Tăng độ cứng và khả năng chịu nhiệt độ cao, được dùng trong thép tốc độ cao.

Các yếu tố hợp kim này thường được thêm vào dưới dạng hợp kim ferro (ferroalloys) như ferromangan (FeMn), ferrosilic (FeSi), ferro crom (FeCr),… Chúng được sản xuất riêng biệt từ quặng tương ứng. Việc thêm yếu tố hợp kim nào và với tỷ lệ bao nhiêu phụ thuộc vào mác thép cần sản xuất, ví dụ như để tạo ra thép C45 với tính chất cơ lý cụ thể, cần kiểm soát hàm lượng cacbon và mangan theo tiêu chuẩn nhất định. Sau đó, quá trình tiếp theo như Tìm hiểu chi tiết quy trình nhiệt luyện thép c45 sẽ hoàn thiện cấu trúc để đạt được độ bền và độ cứng tối ưu.

Phụ gia khác

Ngoài các yếu tố hợp kim, một số phụ gia khác cũng được sử dụng:

- Chất khử oxy: Sau quá trình thổi oxy trong BOF hoặc EAF, vẫn còn một lượng oxy hòa tan trong thép lỏng. Oxy này cần được loại bỏ để tránh tạo bọt khí trong quá trình đông đặc, gây rỗ khí làm giảm chất lượng thép. Các chất khử oxy phổ biến là nhôm (Al) và silic (Si) (thường dùng dưới dạng ferrosilic).

- Chất điều chỉnh hình thái xỉ: Các phụ gia như canxi oxit (CaO), magie oxit (MgO), hoặc các hợp chất flo được thêm vào để điều chỉnh độ nhớt và nhiệt độ nóng chảy của xỉ, giúp việc tách xỉ ra khỏi thép lỏng dễ dàng hơn và bảo vệ lớp lót lò.

Việc sử dụng đúng các yếu tố hợp kim và phụ gia là minh chứng cho sự tinh tế và khoa học của ngành luyện kim hiện đại. Nó cho phép sản xuất ra vô số các loại thép với những tính chất đặc biệt, đáp ứng nhu cầu đa dạng của các ngành công nghiệp khác nhau, từ xây dựng, ô tô, hàng không đến y tế và năng lượng.

Tương Lai Của Nguyên liệu Sản xuất Thép: Hướng tới Bền vững

Ngành công nghiệp thép đang đối mặt với những thách thức lớn về môi trường và biến đổi khí hậu. Việc sản xuất thép truyền thống từ quặng sắt là một trong những nguồn phát thải CO₂ lớn nhất thế giới. Do đó, tương lai của nguyên liệu sản xuất thép đang hướng mạnh mẽ tới sự bền vững.

- Tăng cường Tái chế Phế liệu: Đây là con đường rõ ràng nhất để giảm thiểu tác động môi trường. Công nghệ EAF sử dụng 100% phế liệu đang ngày càng phổ biến. Nâng cao hiệu quả thu gom, phân loại và xử lý phế liệu là yếu tố then chốt.

- Sử dụng Nguồn Năng lượng Xanh: Thay thế than cốc bằng các chất khử khác ít gây ô nhiễm hơn, ví dụ như khí tự nhiên (trong sản xuất DRI) hoặc thậm chí là hydro xanh (hydrogen được sản xuất bằng năng lượng tái tạo) trong tương lai.

- Phát triển Công nghệ mới: Nghiên cứu và phát triển các công nghệ luyện kim mới, hiệu quả hơn và thân thiện với môi trường hơn, ví dụ như luyện kim sử dụng plasma hoặc điện phân oxit sắt.

- Khai thác Quặng sắt Bền vững: Áp dụng các phương pháp khai thác và làm giàu quặng sắt có trách nhiệm, giảm thiểu tác động đến hệ sinh thái.

Hướng tới một nền sản xuất thép xanh hơn, sạch hơn không chỉ là trách nhiệm mà còn là cơ hội để ngành công nghiệp này phát triển bền vững trong tương lai. Việc tối ưu hóa và đổi mới trong việc sử dụng nguyên liệu sản xuất thép chính là chìa khóa để đạt được mục tiêu đó.

Kết Luận

Qua hành trình khám phá này, chúng ta đã thấy được bức tranh toàn cảnh về nguyên liệu sản xuất thép. Từ những khối quặng sắt thô sơ, than đá, đá vôi đến những đống phế liệu tưởng chừng bỏ đi, tất cả đều trải qua quá trình biến đổi kỳ diệu để trở thành nền tảng vững chắc cho ngành công nghiệp thép.

Việc hiểu rõ về các loại nguyên liệu sản xuất thép chính, vai trò của chúng, quá trình chuẩn bị, cách lựa chọn chất lượng cao, cách chúng được sử dụng trong các công nghệ luyện kim khác nhau, cũng như những lưu ý khi làm việc và bảo quản, cho thấy sự phức tạp nhưng cũng đầy khoa học của ngành này. Chất lượng của nguyên liệu sản xuất thép không chỉ ảnh hưởng đến sản phẩm cuối cùng mà còn liên quan mật thiết đến hiệu quả kinh tế và tác động môi trường.

Ngành công nghiệp thép, với vai trò là “xương sống” của nền kinh tế, sẽ tiếp tục phát triển, và câu chuyện về nguyên liệu sản xuất thép sẽ không dừng lại ở đây. Với những bước tiến không ngừng về công nghệ và ý thức về sự bền vững, chúng ta có thể tin tưởng vào một tương lai nơi thép không chỉ cứng cáp, bền bỉ mà còn được sản xuất một cách hiệu quả và thân thiện với hành tinh hơn. Hy vọng bài viết này đã mang lại cho bạn những kiến thức hữu ích và cái nhìn sâu sắc hơn về thế giới kỳ diệu đằng sau mỗi thanh thép!